SUMCAB Robotics es la división especializada en soluciones de conectividad y automatización para entornos industriales exigentes. Con un enfoque sólido en el diseño y optimización de sistemas de suministro de energía para aplicaciones robóticas, la compañía desarrolla soluciones técnicas como SUMOTEX™ y SUMOSENSE™, orientadas a mejorar la eficiencia operativa y prolongar la vida útil de los equipos.

Renault, fabricante de referencia en el sector de la automoción a nivel internacional, contactó con SUMCAB con el objetivo de reforzar la fiabilidad operativa de su línea de carrocería. En esta etapa del proceso, que requiere una alta precisión en la verificación geométrica de los chasis, se buscaba asegurar un rendimiento óptimo de los sistemas de visión embarcados en los robots. La colaboración permitió integrar soluciones técnicas que favorecen una mayor continuidad operativa en las fases posteriores del ensamblaje del vehículo.

EL RETO

Durante la fase de control geométrico en línea, cada robot debía moverse con rapidez y ejecutar giros complejos mientras verificaba puntos de referencia clave mediante cámaras de visión. Sin embargo, esta dinámica tan exigente provocaba que los cables sufrieran tensiones extremas, lo que derivaba en roturas constantes y, como consecuencia, en interrupciones no programadas en la línea de producción.

El impacto no era menor: cada parada suponía movilizar a técnicos para sustituir el cableado, interrumpiendo el flujo del proceso y afectando la eficiencia general de la planta. Renault necesitaba una solución robusta y adaptable, capaz de soportar los movimientos agresivos del robot y, además, ofrecer monitoreo continuo del sistema.

LA SOLUCIÓN

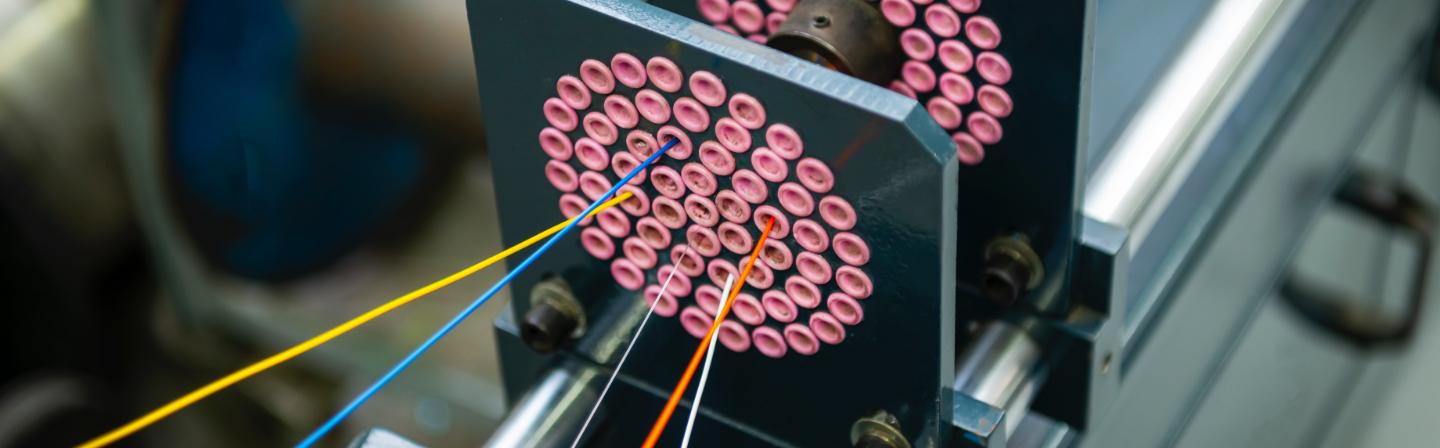

En el entorno de la robótica industrial, el dresspack —conjunto de cableado, mangueras y elementos de soporte que acompañan al brazo robótico— desempeña un papel fundamental para garantizar la fiabilidad operativa en condiciones de trabajo exigentes. Como parte de la solución diseñada por SUMCAB, se integró un dresspack optimizado específicamente para proteger los cables del sistema de visión embarcado frente a esfuerzos de torsión continuados, adaptándose a los movimientos complejos del robot y mejorando significativamente la durabilidad del conjunto.

La propuesta técnica de SUMCAB fue integral, combinando diseño mecánico adhoc y software predictivo. En primer lugar, se aplicó el sistema SUMOTEX™, un paquete energético textil altamente resistente, ligero y flexible. Este sistema protege el cableado mediante una estructura tipo airbag que amortigua los movimientos del brazo robótico, minimizando la fricción y el desgaste, incluso en zonas de contacto directo con el chasis del robot. Gracias a esta tecnología, se logró un equilibrio óptimo entre flexibilidad mecánica y protección funcional del sistema.

En paralelo, se mejoraron las prestaciones del cable de la cámara original mediante la gama SUMFLEX® Mechatronic, una solución desarrollada específicamente para entornos con altas exigencias de flexión, torsión y repetitividad. Este cable, optimizado en colaboración con el equipo de Renault, garantiza no solo una mayor vida útil, sino también una mejor compatibilidad con el guiado del conjunto y los movimientos complejos del robot.

Para completar la solución, se incorporó SUMOSENSE™, un módulo de monitoreo inteligente que mantiene y supervisa la presión de aire dentro del paquete energético. Este dispositivo regula automáticamente el flujo de aire, registra mapas de presión en tiempo real y emite alertas visuales mediante un sistema tipo semáforo. Además, si está conectado a la red de control de la planta, permite una interacción directa con los sistemas de supervisión centralizados, activando notificaciones o respuestas automáticas ante posibles desviaciones.

Todos los datos recogidos por el sistema son enviados a la nube y gestionados a través de herramientas de inteligencia artificial. Este ecosistema digital permite monitorizar el estado del paquete energético y de los cables en todo momento, generar históricos, detectar patrones de comportamiento y anticipar posibles fallos. Gracias a este enfoque de mantenimiento predictivo, el sistema aprende del propio proceso, aumentando su fiabilidad con el uso y permitiendo tomar decisiones informadas basadas en datos reales. SUMCAB ha desarrollado una aplicación específica desde la cual los operarios pueden visualizar estos parámetros de forma sencilla, consultar registros y actuar en función del estado real del sistema

Desde el inicio del proyecto, el equipo técnico de Renault mostró una actitud abierta y orientada a la creación conjunta, lo que permitió trabajar de manera fluida y coordinada en cada fase. A partir del análisis detallado del modelo de robot, SUMCAB diseñó estructuras mecánicas a medida, adaptadas a los puntos de fijación específicos del brazo, que garantizaron una sujeción robusta del paquete SUMOTEX™ y un guiado eficiente del conjunto, capaz de soportar giros rápidos y repetitivos sin comprometer su integridad.

Finalmente, se realizaron ajustes eléctricos y neumáticos personalizados para asegurar una integración completa con el ecosistema técnico de la planta. Desde la calibración del caudal de aire hasta la implementación de sensores y conectores compatibles, cada decisión fue tomada en estrecha coordinación con los equipos de Renault, garantizando así una implementación armónica, funcional y alineada con los estándares de calidad de la planta.

RESULTADOS

Gracias al nuevo sistema energético con protección textil y monitoreo activo, se eliminaron completamente las paradas no programadas por rotura de cables. Se logró una operación continua, segura y sin incidencias.

- Reducción del 100% de las roturas en cables de cámara.

- Eliminación de paradas inesperadas en línea.

- Aumento de la vida útil del dresspack (estimado x3).

- Ahorro en costes de intervención y recambios.

- Información predictiva útil para mantenimiento planificado.

La solución fue valorada muy positivamente por el equipo de Renault, que destacó la adaptabilidad, la rapidez de ejecución y el acompañamiento técnico de SUMCAB durante todas las fases del proyecto. La excelente predisposición del equipo de Renault a compartir sus retos operativos, colaborar estrechamente y confiar en propuestas innovadoras fue clave para alcanzar el éxito común.

Este caso demuestra cómo SUMCAB no solo provee componentes, sino que actúa como partner tecnológico estratégico. Al integrar mecánica avanzada, sensores inteligentes y conectividad cloud, la empresa ha ayudado a Renault a operar minimizando riesgos y maximizando eficiencia.

El modelo implementado puede replicarse fácilmente en otras líneas de fabricación robotizada, tanto dentro del sector de automoción como en otras industrias. En un entorno donde cada segundo cuenta, anticiparse a la incidencia ya no solo es una ventaja competitiva, sino una nueva norma de excelencia operativa, y esta colaboración entre Renault y SUMCAB lo ha demostrado con hechos.